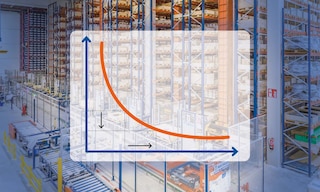

Aggregierte Nachfrage: Bedeutung, Formel und Kurve

25 Apr 2024Die aggregierte Nachfrage ist die Menge der von einer Volkswirtschaft produzierten Waren und Dienstleistungen, die alle inländische und ausländische Marktteilnehmer in einem bestimmten Zeitraum ...