Schienengeführte Fördersysteme gehören zu den schnellsten Geräten für den Warentransport, die in einem Lager installiert werden können. Ihre größten Vorteile sind ihre hohe Effizienz, ihre Schnelligkeit und der kontinuierliche Bewegungsfluss, da sie ununterbrochen Paletten transportieren können. Auf dem Markt werden zwei Modelle mit unterschiedlichen Anwendungsbereichen angeboten: Elektrohängebahnen und Elektrobodenbahnen.

Es handelt sich um ein diskontinuierliches Transportsystem, das aus automatischen Wagen besteht, die von einem Elektromotor angetrieben werden. Sie bewegen sich auf einer I-förmigen, Strom führenden Schiene, die entweder an der Decke (Elektrohängebahnen) oder am Boden des Lagers (Elektrobodenbahnen) befestigt ist. Sie haben die Aufgabe, die Paletten zwischen den verschiedenen Stationen, die sich entlang des Streckenverlaufs befinden, zu befördern.

Diese Systeme ersetzen Rollen- oder Kettenförderer, wenn mittellange oder lange Kreisläufe gebildet werden sollen oder wenn ein schneller Transport zwischen verschiedenen Ver- und Entladestationen erforderlich ist. Sie können mit diesen Förderern allerdings auch kombiniert werden. Außerdem dienen die Fördervorrichtungen mit ihren verschiedenen Modellen als Verbindungselemente, aus denen die Ver- und Entladestationen bestehen.

Die Höchstzahl der sich in Bewegung befindlichen Paletten wird durch die Anzahl der vorhandenen Wagen begrenzt. Es können jedoch Sammelstellen mit Fördervorrichtungen in speziellen Bereichen des Kreislaufs eingerichtet werden.

Die Wagen, die über eingebaute Ketten oder Rollen verfügen, können Produkte mit unterschiedlichem Gewicht, verschiedenen Größen und Trägerelementen (Paletten oder Container) transportieren. Dieses Transportsystem eignet sich für Europaletten (800 x 1200 mm), Paletten der Maße 1000/1200 x 1200 mm und Halbpaletten (600 x 800 mm).

Vorteile der schienengeführten Fördersysteme

Der Einsatz dieser Systeme ist in Lagern und Produktionszentren sehr verbreitet, da sie zahlreiche Vorteile bieten:

- Autonomer und intelligenter Transport: Die Wagen transportieren die Ware auf individuelle Weise vom Ursprungsort zum Zielort. Es findet eine ständige Synchronisierung zwischen angrenzenden Wagen statt. Jeder von ihnen kommuniziert über das Steuerungsprogramm mit den Wagen vor und hinter ihm.

- Hohe Transportgeschwindigkeit: Die Wagen bewegen sich mit einer Höchstgeschwindigkeit von 120 m/min ohne Last bzw. 100 m/min beim Transport einer Last von 1000 kg. Dieses System ist viel schneller als Ketten- und Rollenförderer, deren Geschwindigkeit normalerweise bei höchstens 20 m/min liegt. Außerdem wird zum Abholen oder Absetzen der Paletten an den jeweiligen Stationen nur äußerst wenig Zeit benötigt. Aufgrund dieses Vorteils werden schienengeführte Fördersysteme vor allem zur Überbrückung großer Entfernungen eingesetzt.

- Konfigurierbarer Kreislauf: Er lässt sich an die Raumaufteilung oder die Gebäudeeigenschaften anpassen und besteht aus geraden oder gekrümmten Streckenteilen, Kreuzungen oder parallelen Strecken. Es ist möglich, unendlich viele personalisierte Kreisläufe zu konzipieren, welche unterschiedliche Bereiche eines Lagers, verschiedene Lager, das Lager selbst mit der Produktion oder sogar voneinander getrennte Gebäude verbinden (durch einen Tunnel, wobei die schienengeführten Systeme durch das Tunnelinnere verlaufen). Auch Park- und Wartungsbereiche können hinzugefügt werden. Das Ergebnis ist ein äußerst vielseitiges Transportsystem, das sich für Anlagen eignet, bei denen Änderungen der Gestaltung oder zukünftige Erweiterungen vorgesehen sind.

- Veränderbares System: Der Kreislauf kann jederzeit neu gestaltet werden und es können bei Bedarf neue Ver- oder Entladestationen hinzugefügt werden. Die Anzahl der Wagen, die sich innerhalb des Kreislaufs bewegen, ist zudem variabel und lässt sich an die Zahl der zu transportierenden Paletten anpassen und je nach Wachstum der Firma erhöhen. Die Kreisläufe können über einen Parkbereich verfügen, in denen die Wagen in Wartestellung verbleiben, bis sie benötigt werden.

- Einfache Wartung und Zuverlässigkeit: Außerhalb des Kreislaufs befindet sich der Wartungsbereich. Dorthin werden die Wagen gebracht, bei denen ein bestimmter Eingriff oder eine Reparatur erforderlich ist. Auch wenn sie aus dem Kreislauf genommen werden, funktioniert das System normal weiter.

- Leichtere Reinigung: Insbesondere bei den Elektrohängebahnen erleichtert die Tatsache, dass der Boden frei von Hindernissen bleibt, die Reinigungsarbeiten erheblich.

- Wirtschaftliches System: Die Wagen werden nur in Betrieb gesetzt, wenn sie benötigt werden, beispielsweise um Waren an einen Ort zu transportieren, um zur Wartestation zurückkehren, wenn sie leer sind, um sich zur nächsten Station zu bewegen usw. Da keine ständige Bewegung aller Wagen notwendig ist, wird der Energieverbrauch optimiert und gleichzeitig der Verschleiß der Komponenten minimiert, was die Wartungsarbeiten verringert.

Steuerungssystem

Für eine korrekte Funktionsweise der schienengeführten Systeme ist es unerlässlich, eine leistungsstarke Steuerungssoftware zu implementieren, die mit der Lagerverwaltungssoftware (LVS) verbunden ist.

Die Wagen sind mit einem Steuerungsgerät ausgestattet, das drahtlos mit dem zentralen Gerät des Lagers verbunden ist. Dieses hat die Aufgabe, die Befehle an die Wagen zu senden und ihnen mitzuteilen, welchen Weg sie zurücklegen müssen, um an ihr Ziel zu gelangen. Die Strecke wird von Regeln und Parametern bestimmt, die die Bewegungen der schienengeführten Fördersysteme optimieren und den kürzesten Weg definieren.

Im Kreislauf können Weichen, Abzweigungen und Abkürzungen installiert werden, mit denen sich Nebenstrecken einrichten lassen, die verhindern, dass die Wagen den gesamten Kreislauf durchlaufen müssen, um zu den verschiedenen Stationen zu gelangen.

Das Steuerungssystem bewertet den Verkehr der Wagen und die Anforderungen für die Ver- und Entladung an jedem Punkt des Kreislaufs in Echtzeit. Auf diese Weise kann es den Wagen Aufgaben zur Ver- und Entladung der Ware zuweisen und mögliche Engpässe verhindern.

Auch dient das Steuerungssystem dazu, den Stromverbrauch zu rationalisieren und die Beschleunigung und das Abbremsen der Wagen zu regulieren, was sanfte Bewegungen und einen niedrigen Lärmpegel ermöglicht.

Zwei Modelle von schienengeführten Fördersystemen

Es gibt zwei Arten von schienengeführten Fördersystemen: Elektrohängebahnen und Elektrobodenbahnen. Ihre Komponenten, Montage und Inbetriebnahme sind sehr ähnlich. Allerdings sind sowohl die Anwendungsbereiche als auch die Vorteile verschieden.

Die Auswahl des zu installierenden Modells hängt von verschiedenen Variablen ab, unter anderem von den Transportbedürfnissen, denen entsprochen werden soll, dem vom Unternehmen geplanten Betriebsablauf oder den Eigenschaften der Last.

Elektrohängebahnen

Dies sind die auf dem Markt am besten bekannten Modelle. Es handelt sich hierbei um ein Palettenfördersystem mit autonomen, selbstfahrenden Verfahrwagen, die an einer Aluminiumschiene hängen. Diese Schiene ist an der Gebäudedecke oder an einer erhöhten Struktur angebracht.

Die Schiene ist ausreichend widerstandsfähig, um die Wagen samt ihrer Last tragen zu können, und hat zudem eine doppelte Funktion: Einerseits legt sie den Weg fest, auf dem sich die Wagen bewegen, und dient als Führung, und andererseits enthält sie die Kupferleitungen, die den elektrischen Strom für die Wagen liefern, sowie die Vorrichtungen, um die jeweilige Position der Wagen im Kreislauf zu erkennen.

Der Hauptvorteil dieses Systems besteht darin, dass der Boden frei von Hindernissen bleibt, was die gelegentliche Durchfahrt anderer Fördermittel ermöglicht.

Aufgrund dieser Eigenschaft ist dieses System perfekt für die folgenden Situationen:

- Lager, deren Boden eine geringe Festigkeit oder eine unzureichende Nivellierung aufweist.

- Anlagen, in denen geringe Höhenunterschiede mit einer Neigung von bis zu 3 % überbrückt werden müssen.

- Bereiche, die ständig gereinigt werden müssen (wie bei Lagern in der Lebensmittelbranche).

- Lager, die bei niedrigen Temperaturen betrieben werden (Tiefkühllager).

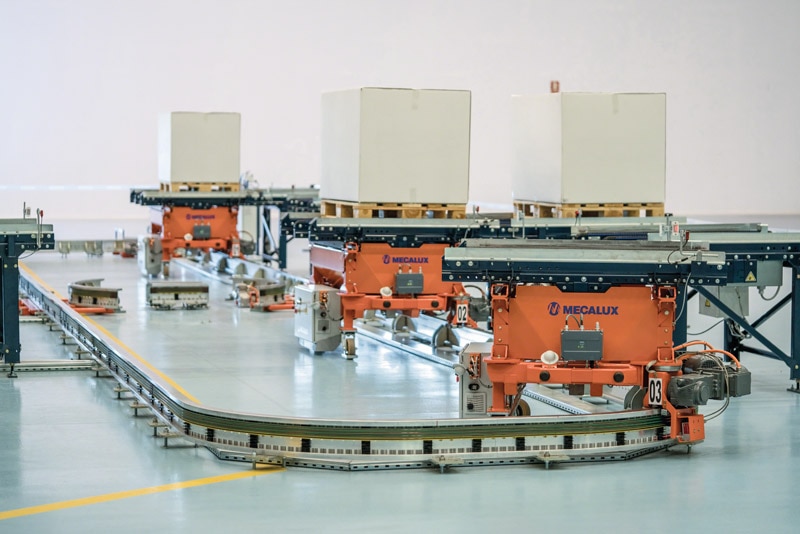

Elektrobodenbahnen

Diese Fördersysteme, deren Schienen am Boden befestigt sind, eignen sich am besten für Kreisläufe mit mittleren Abmessungen. Ihre Montage ist sehr einfach: Es muss nur überprüft werden, ob der Boden genügend nivelliert ist und eine ausreichende Festigkeit zur Anbringung der Schienen besitzt.

Dieses Modell eignet sich besonders dazu, Rückführungen einzurichten, die die Ein- und Ausgänge eines automatischen Lagers mit den Kommissionierstellen oder den Versandausgängen verbinden.

Elektrobodenbahnen bieten die gleichen Vorteile wie Elektrohängebahnen. Der einzige Unterschied besteht darin, dass der Boden nicht für die Durchfahrt anderer Fördermittel frei bleibt. Da keine Hilfsstrukturen vorhanden sind, lässt sich der Kreislauf problemlos verändern.

| Technische Daten der beiden Modelle von schienengeführten Fördersystemen | |

|---|---|

| Höchstlast | bis 1500 kg |

| Palettenart | (2) 800 x 600 mm 800 x 1200 mm 1000 x 1200 mm 1200 x 1200 mm |

| Geschwindigkeit mit Last | bis 100 m/min |

| Geschwindigkeit ohne Last | bis 120 m/min |

| Beschleunigung | bis 0,7 m/s2 |

| Motorisierung | Lenze/SEW |

| Temperaturbereich | +40 ºC bis -30 ºC |

| Eingebaute Fördervorrichtung | Rollen/Ketten |

| Positionierung | BPS (Barcode) |

| Kommunikationssystem | WLAN |